Diagnosi energetica: un obbligo di legge e una opportunità di risparmio per le aziende

La diagnosi energetica mostra come ottimizzare gli investimenti energetici ed economici dell’azienda.

La diagnosi energetica è un’analisi che le aziende eseguono annualmente nel rispetto degli adempimenti normativi.

L’analisi dei consumi energetici permette non solo di acquisire informazioni utili sui consumi aziendali, ma anche di conoscere gli eventuali sprechi di energia, le anomalie di funzionamento presenti e di ricavare notevoli risparmi attraverso interventi di efficientamento energetico.

Cosa avviene durante la diagnosi energetica?

La diagnosi è un’analisi, articolata in diverse fasi, capace di restituire importanti informazioni sulle prestazioni energetiche degli impianti e la conseguente valutazione di interventi di miglioramento:

- Raccolta e analisi dei dati: è la prima fase durante la quale vengono raccolti tutti i dati relativi alla prestazione energetica globale e singolare (ossia di ciascuna area funzionale dell’impianto). Vengono, inoltre, analizzate le bollette, le schede tecniche degli impianti e tutti i contratti di fornitura che l’azienda ha in essere.

- Sopralluogo e verifica: durante questa fase vengono misurati i consumi degli impianti con l’uso di una strumentazione tecnica per la validazione di modelli informatici redatti sulla base dei dati ottenuti

- Elaborazione delle rilevazioni: i dati rilevati vengono utilizzati per creare una baseline dei consumi. Durante questa fase avviene anche la valutazione degli indici di performance di ogni vettore energetico analizzato.

- Analisi del Benchmark: i dati del consumo energetico interno all’azienda vengono confrontati con i kpi (indici di performance) del settore, ossia quelli effettuati da altri stabilimenti esterni e appartenenti allo stesso settore produttivo.

- Report e proposte di intervento: è la fase finale in cui vengono consegnati i report con i dati elaborati durante la diagnosi. I report realizzati in questa fase contengono, talvolta, anche dettagli relativi a possibili costi e tempi di attuazione di futuri interventi di miglioramento.

L’intervento di Geoclima

Geoclima è in grado di fornire soluzioni tecniche per ridurre efficacemente i consumi elettrici degli impianti HVAC, con soluzioni diverse per diverse applicazioni.

Geoclima supporta nella scelta e nella soluzione, i Consulenti, gli Energy Manager e i Clienti finali, fornendo:

- Supporto alla simulazione energetica degli impianti HVAC, grazie ai software di calcolo dei consumi, sviluppati in collaborazione con l’Università di Padova, e perfezionati in decenni di esperienza.

- Supporto alla definizione di una baseline dei consumi e valutazione dei corretti consumi.

- Supporto alla simulazione energetica per confrontare i consumi (e quindi i costi) delle macchine HVAC attualmente presenti presso le Aziende, con nuove unità proposte da Geoclima, evidenziando quale tra le varie unità proposte presenti i maggiori vantaggi in termini di risparmio economico su scala temporale, analizzando il Pay Back Time.

Procedure di analisi

La procedura di simulazione eseguita è composta dalle seguenti fasi:

- Analisi dell’andamento annuale della temperatura oraria dell’aria nella località di installazione.

- Definizione del profilo annuale orario della potenza frigorifera richiesta dall’impianto.

- Definizione, sulla base di dati storici della località, del profilo annuale orario della temperatura dell’aria esterna agente sull’impianto.

- Simulazione del consumo energetico di nuove macchine proposte secondo i profili di potenza frigorifera e di temperatura dell’aria

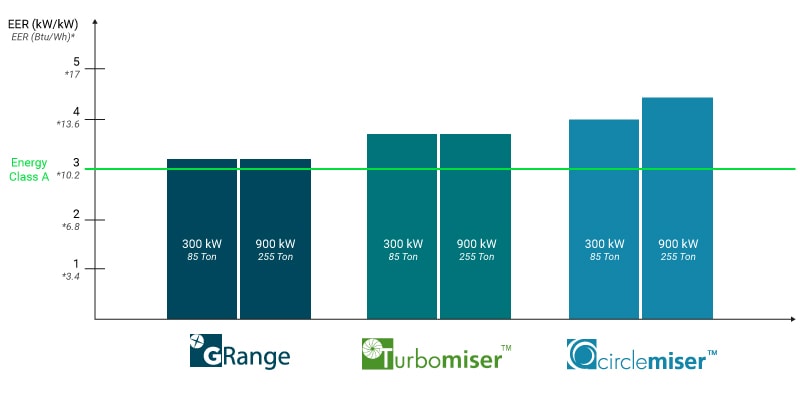

Efficienza energetica

Geoclima progetta e realizza soluzioni HVAC in grado di offrire elevate prestazioni in termini di efficienza e ritorno sugli investimenti (ROI).

I chiller Geoclima, sono progettati e sviluppati appositamente per ottimizzare l’utilizzo del compressore centrifugo a levitazione magnetica, Danfoss Turbocor, sia con refrigerante R134a che con refrigerante HFO-1234ze, e sono specificamente progettati per soddisfare le richieste di efficienza energetica dell’industria del freddo (HVAC).

Il compressore centrifugo Turbocor è frutto di tecnologie aerospaziali e tradizionali a livello industriale, che grazie all’utilizzo di cuscinetti magnetici, all’assenza di olio nei circuito, alla velocità variabile ed ai controlli elettronici digitali, permettono di raggiungere i più alti rendimenti complessivi per gruppi frigo raffreddati ad acqua, e ad aria, per applicazioni HVAC.

Le unità Geoclima con tecnologia Turbocor, sono dal 20% al 40% più efficienti delle unità che utilizzano altre tecnologie tradizionali di compressori.

Scopri i dettagli qui: www.geoclima.com/it/turbomiser

Le nuove serie “Circle”, sono caratterizzate dall’impiego di condensatori a microcanali con una superficie di scambio circolare aumentata del 45%. La particolare configurazione, unica nel suo genere, studiata e progettata dalla divisione Ricerca e Sviluppo di Geoclima consente, grazie all’aumentata capacità di scambio, di ridurre la temperatura di condensazione, e quindi anche la temperatura di approccio e di conseguenza di aumentare l’efficienza energetica.

Gli evaporatori allagati “in configurazione a cascata”, portano una riduzione del ΔT tra la temperatura di evaporazione e la temperatura in uscita del fluido.

I nuovi Chiller sono caratterizzati da livelli di prestazioni ed efficienza ineguagliabili, con un incremento dell’EER fino al 15%, migliorando la già altissima efficienza garantita dalle precedenti unità.

A condizioni AHRI/EUROVENT le nuove unità ad aria registrano un incremento dell’efficienza di raffreddamento dal +9,5% (con unità monocompressore) al +15% (con unità multicompressore), con un valore massimo raggiungibile di EER 4.35 e di ESEER 6.8.

Scopri i dettagli qui: www.geoclima.com/it/circlemiser

Alcuni esempi di realizzazioni

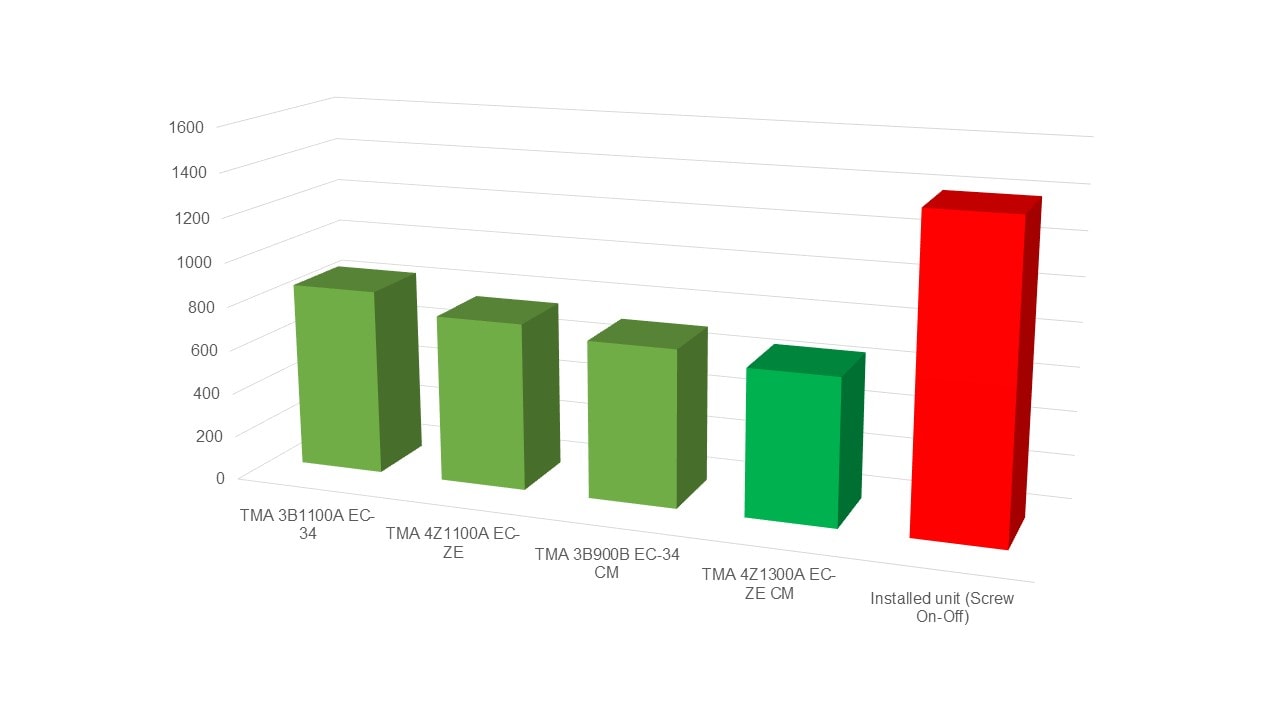

1. Industria farmaceutica

- Località: Lazio

- Cliente: Industria Farmaceutica

- Funzione impianto: condizionamento plant per la produzione di farmaci

- Potenza richiesta: 1200 kW frigoriferi, con funzionamento h24 365 gg anno

- Obbiettivo 1: sensibile riduzione consumi elettrici per impianto HVAC

- Obbiettivo 2: affidabilità chiller nuovi in funzionamento h24 365 gg anno

| Modello | TMA 3B1100A EC-34 | TMA 4Z1100A EC-ZE | TMA 3B900B EC-34 CM | TMA 4Z1300A EC-ZE CM |

| Gas | R134a | R1234ze | R134a | R1234ze |

| Cooling capacity (kW) | 1200 | 1200 | 1200 | 1200 |

| Nominal Power Input (kW) | 346.5 | 313.8 | 298.5 | 275.7 |

| EER (W/W) | 3.463 | 3.825 | 4.020 | 4.353 |

Analisi Consumi Annui

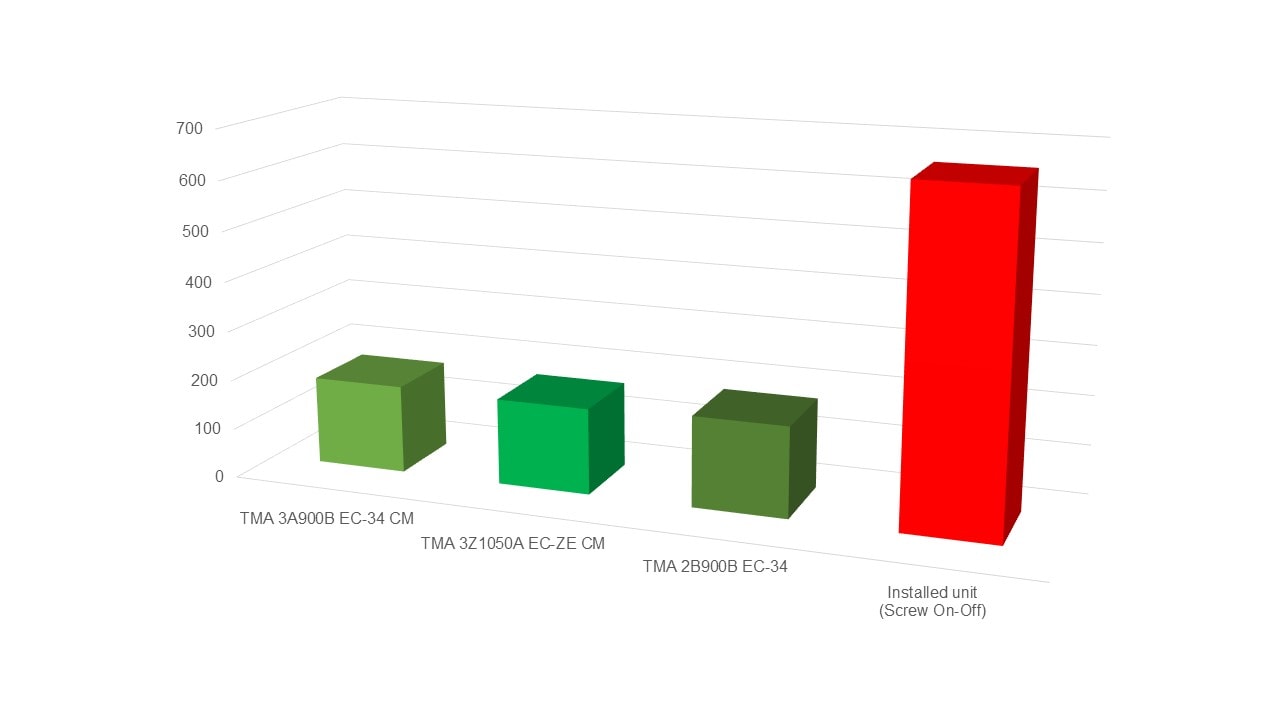

2. Industria chimica

- Località: Lazio

- Cliente: Industria CHIMICA di produzione per saponi e shampoo

- Funzione impianto: raffrescamento e condizionamento plant produttivo

- Potenza richiesta 920kW frigoriferi, con funzionamento h24 365 gg anno

- Obbiettivo 1: sensibile riduzione consumi elettrici per impianto HVAC

| Modello | TMA 2B900B E-34 | TMA 3A900B EC-34 | TMA 3Z1050A EC-ZE CM |

| Gas | R134a | R134 | R1234ze |

| Cooling capacity (kW) | 926 | 926 | 926 |

| Nominal Power Input (kW) | 271 | 271 | 214 |

| EER (W/W) | 3.42 | 3.417 | 4.327 |

Consumi e costi del chiller attualmente in uso

Assunto per l’energia elettrica un costo di 0,15 euro/kWh, in virtù dei dati simulati sul semestre Maggio-Ottobre, il costo dell’energia elettrica associato alla macchina attualmente impiegata è stato valutato in circa 659,75 MWh annui, corrispondenti a 99.000 euro.

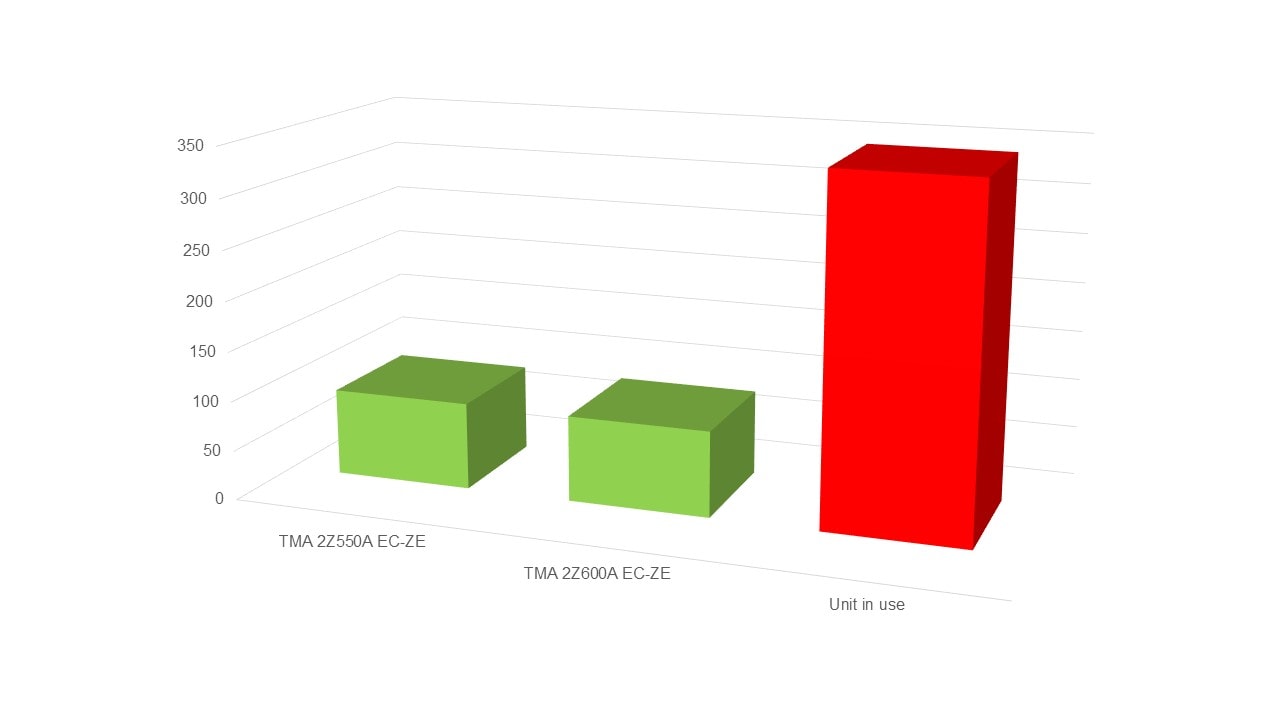

Le analisi effettuate hanno portato ai risultati riassunti in Figura 2. Si noti come le unità proposte garantiscano un consumo elettrico inferiore di oltre il 70% rispetto al chiller attualmente in uso.

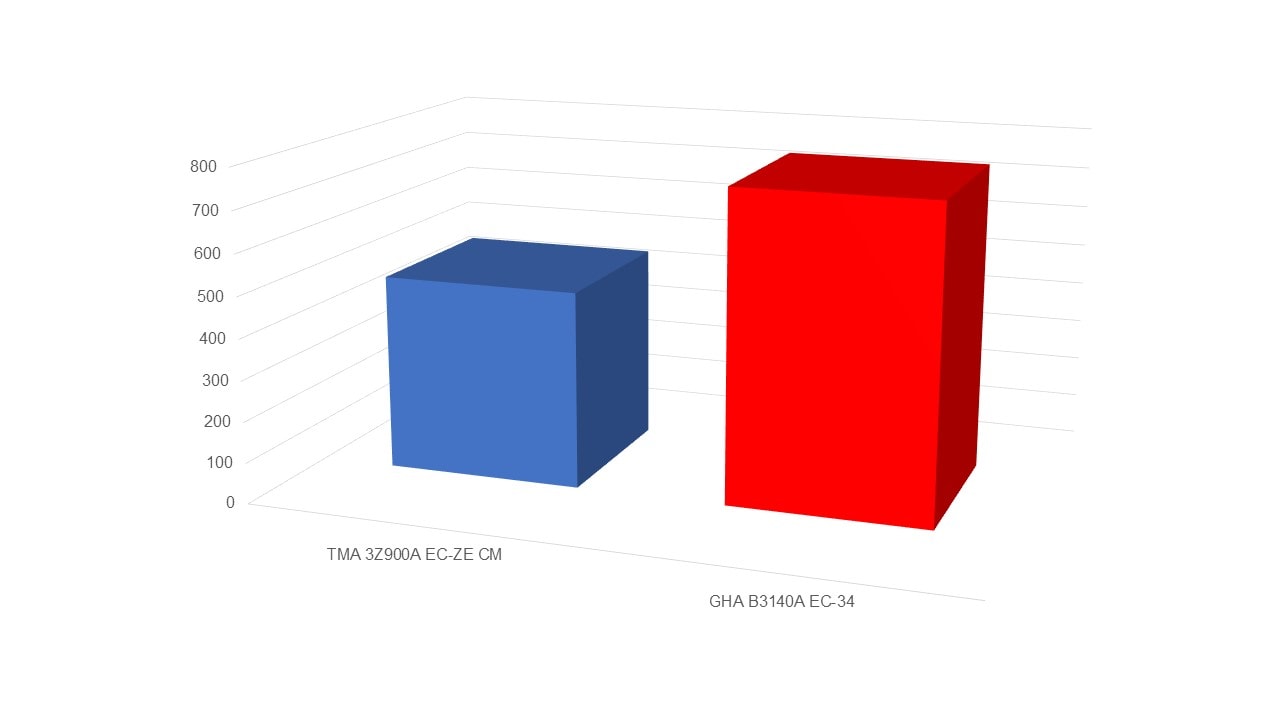

3. Industria alimentare

- Località: Veneto

- Cliente: Importante Cantina Vitivinicola

- Funzione impianto: conservazione e mantenimento vino nei serbatoi

- Potenza richiesta: 800 kW frigoriferi

- Obbiettivo 1: valutazione tecnologie per sensibile riduzione consumi elettrici per impianto HVAC

- Obbiettivo 2: aumento di potenza frigorifera per ampliamento produzione

| Modello | GHA B3140 EC-34 | TMA 3Z900A EC-ZE CM |

| Tipo | Vite | Circlemiser |

| Gas | R134a | R1234ze |

| Cooling capacity (kW) | 1010 | 1040 |

| Nominal Power Input (kW) | 288 | 263 |

| EER (W/W) | 3.3 | 3.937 |

Diagramma che evidenzia i consumi elettrici in MWh stimati annualmente per le macchine proposte

4. Ospedali

- Località: sud Lazio

- Cliente: ASL

- Funzione impianto: ammodernamento impianto frigorifero

- Potenza richiesta: 600 kW frigoriferi

- Obbiettivo 1: raggruppamento chiller più piccoli in un solo più grande

- Obbiettivo 2: valutazione tecnologie per sensibile riduzione consumi elettrici per impianto HVAC

| Modello | TMA 2Z600A EC-ZE | TMA 2Z550A EC-ZE |

| Gas | R1234ze | R1234ze |

| Cooling capacity (kW) | 611 | 611 |

| Nominal Power Input (kW) | 161 | 165 |

| EER (W/W) | 3.8 | 6.106 |

Fabbisogno energetico annuo stimato: confronto tra il consumo attuale della macchina e quello previsto per le macchine proposte da Geoclima

I titoli di efficienza energetica (Certificati Bianchi)

Con Certificati Bianchi (TEE – Titoli di Efficienza Energerica) si intende il meccanismo di incentivazione che premia i risparmi energetici conseguiti negli usi finali di energia.

Ogni soggetto obbligato (distributori di energia elettrica e/o gas con più di 50.000 utenti connessi alla propria rete), in base al volume di energia elettrica e/o gas metano consegnato, riceve ogni anno un obiettivo di risparmio da conseguire attraverso la realizzazione di interventi di efficienza energetica.

I soggetti obbligati possono adempiere alla quota d’obbligo di risparmio in due modi:

- realizzando direttamente i progetti di efficienza energetica ammessi al meccanismo

- acquistando, sul mercato organizzato dal GSE, titoli di efficienza energetica ottenuti da altri soggetti ammessi al meccanismo, come ad esempio le ESCo certificate, o da utenti finali pubblici e privati che hanno nominato un EGE certificato.

Geoclima, assieme ai propri partner, è organizzata per:

- presentare al GSE progetti di efficientamento energetico nel settore HVAC implementare i progetti

- realizzare i progetti, misurandone i risparmi

- presentare i risultati al GSE per ottenere i titoli, vendere i titoli sul mercato e condividere i risultati con i Clienti