Energieaudit: gesetzliche Pflicht und Einsparungschance für Unternehmen

Ein Energieaudit (oder Energiediagnose) soll aufzeigen, wie die energetischen und wirtschaftlichen Aufwendungen eines Unternehmens optimiert werden können.

Das Energieaudit ist eine Analyse, die Unternehmen jährlich gemäß den regulatorischen Anforderungen durchzuführen haben.

Durch eine Analyse des Energieverbrauchs erhält man nicht nur nützliche Informationen über den Unternehmensverbrauch, sondern sie ermöglicht auch etwaige Energieverschwendung und vorhandene Betriebsanomalien zu erkennen und durch Effizienzverbesserungen erhebliche Einsparungen zu erzielen.

Was passiert bei einem Energieaudit?

Das Audit (Diagnose) ist eine in verschiedene Phasen gegliederte Analyse, die wichtige Informationen über die Energieeffizienz aller Systeme und die daraus folgende Bewertung von Verbesserungsmaßnahmen liefern kann:

- Datenerhebung und -analyse: Dies ist die erste Phase, in der alle Daten zur globalen und individuellen Energieleistung (d. h. von jedem Funktionsbereich der Anlage) gesammelt werden. Auch Rechnungen, technische Datenblätter der Anlagen und alle bestehenden Lieferverträge des Unternehmens werden analysiert.

- Inspektion und Verifizierung: In dieser Phase wird der Verbrauch der Systeme mit technischen Instrumenten gemessen. Die erhaltenen Daten dienen als Grundlage zur Validierung und Erstellung von Computermodellen.

- Verarbeitung der Untersuchungen: Jetzt werden die gesammelten Daten dazu verwendet, um einen Grundverbrauchsmaßstab zu erhalten.

In dieser Phase findet auch die Auswertung der Performance-Indizes jedes analysierten Energiesektors statt. - Benchmark-Analyse: Die Energieverbrauchsdaten innerhalb des Unternehmens werden mit den KPIs (Leistungskennzahlen) der Branche verglichen, d. h. denen, die von anderen externen Einrichtungen derselben Produktionsbranche durchgeführt wurden.

- Berichte und Verbesserungsvorschläge: Dies ist die letzte Phase, in der die Evaluierungsberichte mit den während der Diagnose verarbeiteten Daten übergeben werden. Die in dieser Phase erstellten Berichte enthalten teilweise auch Angaben zu möglichen Kosten und Umsetzungszeiträume für zukünftige Verbesserungsmaßnahmen.

Die Empfehlungen von Geoclima

Geoclima kann verschiedene technische Lösungen erarbeiten und bereit stellen, um den Stromverbrauch von unterschiedlichen HLK-Systemen effektiv zu reduzieren.

Geoclima unterstützt Planer, Energiemanager und Endkunden bei der Auswahl von Lösungen und bietet:

- Energiesimulationen von HLK-Anlagen mittels Energie- Verbrauchsberechnungssoftware, die in Zusammenarbeit mit der Universität Padua entwickelt und in jahrzehntelanger Verwendung perfektioniert wurde.

- Unterstützung bei der Definition eines Grundverbrauchsmaßstabes und der Bewertung eines optimalen Verbrauchs.

- Energiesimulation zum Vergleich des Energieverbrauchs (und damit der Kosten) der aktuell verbauten HLK-Maschinen, mit neuen, von Geoclima empfohlenen Geräten. Dabei wird durch langfristige Amortisationsrechnungen auch ausgewiesen, welche der vorgeschlagenen Systeme die größten Vorteile in Bezug auf wirtschaftliche Einsparungen bietet.

Analyseverfahren

Das durchgeführte Simulationsverfahren durchläuft folgenden Phasen:

- Analyse der stündlich gemessenen Lufttemperatur am Aufstellungsort im Jahresverlauf.

- Definition des stündlichen Kühlleistungsbedarfs im Jahresverlauf.

- Definition der stündlich gemessenen und auf die Anlage wirkende Außenlufttemperatur im Jahresverlauf auf Grundlage historischer Daten des Ortes.

- Simulation des Energieverbrauchs von neu vorgeschlagenen Maschinen gemäß den Kühlleistungs- und Lufttemperaturprofilen

Energetische Effizienz.

Geoclima entwirft und produziert HLK-Lösungen in Hinblick auf Energieeffizienz, Performance und Return on Investment (ROI).

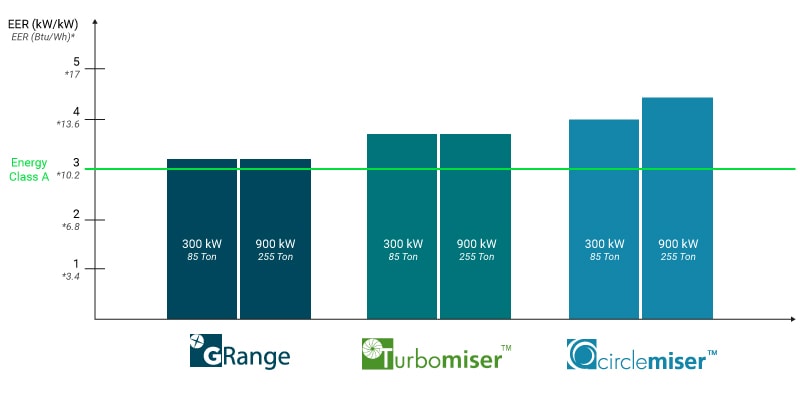

Geoclima-Kältemaschinen wurden speziell für den optimalen Einsatz des Zentrifugal-Magnetschwebekompressors Turbocor von Danfoss konstruiert und entwickelt, und um die Energieeffizienzanforderungen der Kälteindustrie zu erfüllen. Als Kältemittel wird sowohl R134a als auch R1234ze HFO.

Der Turbocor Zentrifugalkompressor ist das Ergebnis von Luft-, Raumfahrt- und traditionellen Industrietechnologien. Dank der Verwendung von ölfreien „Magnetlagern“, variabler Drehzahl und digitaler elektronischer Steuerung haben diese Kompressoren den höchsten Wirkungsgrad wasser- und luftgekühlter Kälteaggregate für HLK-Anwendungen.

Geoclima-Geräte mit Turbocor-Technologie sind 20 % bis 40 % effizienter als Geräte mit anderen herkömmlichen Kompressortechnologien.

Erfahren Sie mehr: www.geoclima.com/de/turbomiser

Die neue „Circle“-Serie zeichnet sich durch den Einsatz von Microchannel-Kondensatoren mit einer um 45 % vergrößerten kreisförmigen Austauschfläche aus. Diese besondere Konstruktion, die in ihrer Art einzigartig ist und von der Forschungs- und Entwicklungsabteilung von Geoclima entwickelt und entworfen wurde, ermöglicht es dank der erhöhten Austauschkapazität, die Kondensationstemperatur zu senken und folglich die Energieeffizienz zu erhöhen.

Die überfluteten Verdampfer “in Kaskadenschaltung” führen zu einer Verringerung des ΔT zwischen der Verdampfungstemperatur und der Flüssigkeitsaustrittstemperatur.

Die neuen Kältemaschinen zeichnen sich durch konkurrenzlose Leistungs- und Effizienzniveaus aus. Sie glänzen mit einer Steigerung des EER* von bis zu 15 %, wodurch die bereits sehr hohe Effizienz noch weiter verbessert wird. Unter AHRI/EUROVENT-Bedingungen verzeichnen die neuen luftgekühlten Geräte eine Steigerung der Kühleffizienz um +9,5 % (Geräte mit einem Kompressor), bzw. +15 % (Geräte mit mehreren Kompressoren), bei einem maximal erreichbaren Wert von EER 4,35 und SEER 6.8.

Erfahren Sie mehr: www.geoclima.com/de/circlemiser

Einige Fallstudien

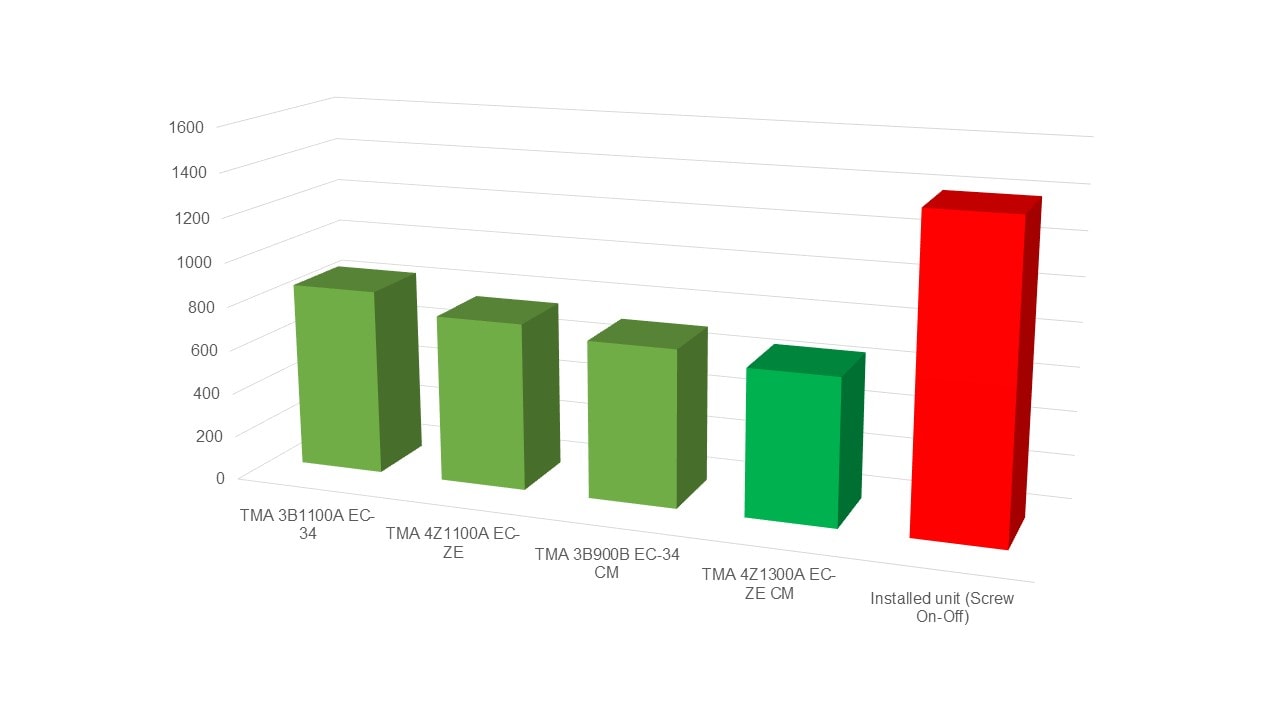

1. Pharmazeutische Industrie

- Ort: Latium

- Kunde: Pharmazeutische Industrie

- Anlagenfunktion: Aufbereitungsanlage zur Herstellung von Arzneimitteln

- Erforderliche Kühlleistung: 1200 kW

- Betrieb: 24 Stunden am Tag, 365 Tage im Jahr

- Ziel 1: Deutliche Reduzierung des Stromverbrauchs für die HLK-Anlage

- Ziel 2: Betriebssicherheit der neuen Kältemaschinen im 24-Stunden-Betrieb an 365 Tagen im Jahr

| Model | TMA 3B1100A EC-34 | TMA 4Z1100A EC-ZE | TMA 3B900B EC-34 CM | TMA 4Z1300A EC-ZE CM |

| Gas | R134a | R1234ze | R134a | R1234ze |

| Cooling capacity (kW) | 1200 | 1200 | 1200 | 1200 |

| Nominal Power Input (kW) | 346.5 | 313.8 | 298.5 | 275.7 |

| EER (W/W) | 3.463 | 3.825 | 4.020 | 4.353 |

Jährliche Verbrauchsanalyse

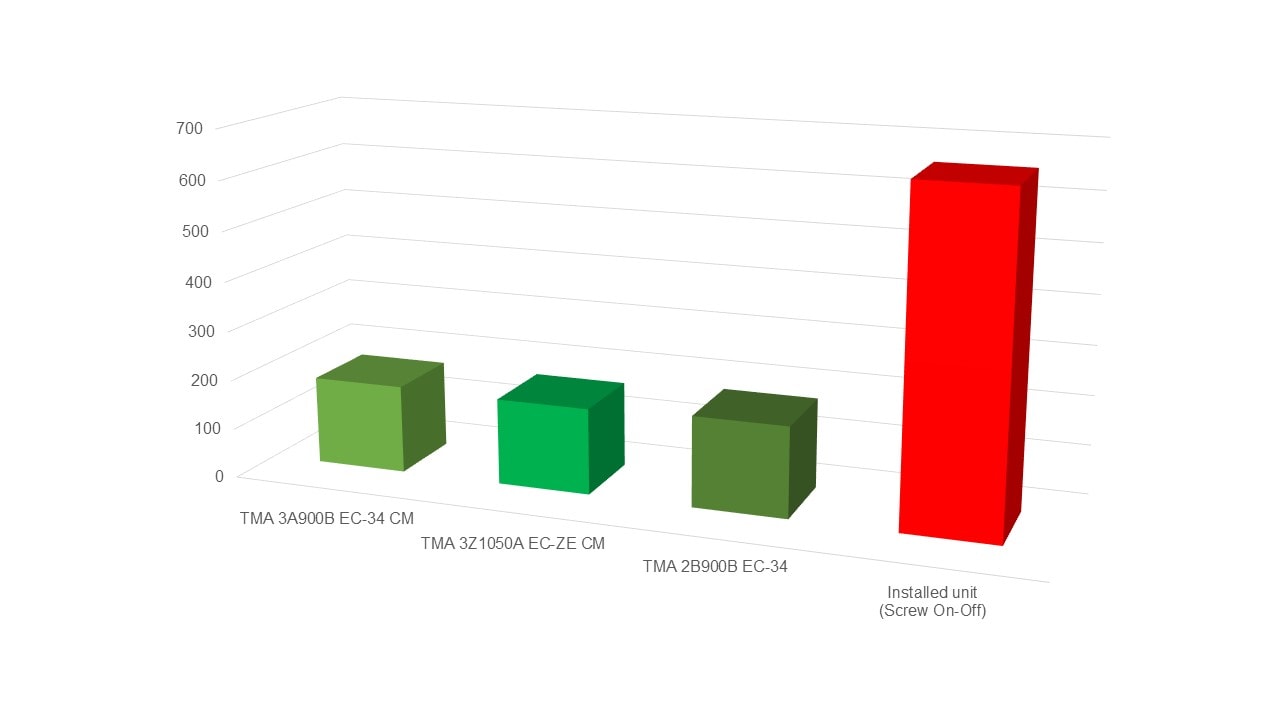

2. Chemische Industrie

- Ort: Latium

- Kunde: Produktionsindustrie für CHEMISCHE Seifen und Shampoos

- Anlagenfunktion: Kühlung und Konditionierung der Produktionsanlage

- Benötigte Kühlleistung 920kW

- Betrieb: 24 Stunden am Tag, 365 Tage im Jahr

- Ziel 1: Deutliche Reduzierung des Stromverbrauchs der HLK-Anlage

| Model | TMA 2B900B E-34 | TMA 3A900B EC-34 | TMA 3Z1050A EC-ZE CM |

| Gas | R134a | R134 | R1234ze |

| Cooling capacity (kW) | 926 | 926 | 926 |

| Nominal Power Input (kW) | 271 | 271 | 214 |

| EER (W/W) | 3.42 | 3.417 | 4.327 |

Verbrauch und Kosten der aktuell verwendeten Kältemaschine

Unter der Annahme von 0,15 Euro/kWh Stromkosten wurden die Aufwendungen für die aktuell genutzte Maschine, basierend auf den simulierten Daten für die Monate Mai bis Oktober, auf etwa 659,75 MWh pro Jahr geschätzt, was € 99.000 entspricht.

Die durchgeführten Analysen führten zu den in Abbildung 2 zusammengefassten Ergebnissen. Es sei darauf hingewiesen, dass die vorgeschlagenen Maschinen einen um mehr als 70% geringeren Stromverbrauch als die derzeit verwendeten Kältemaschinen garantieren

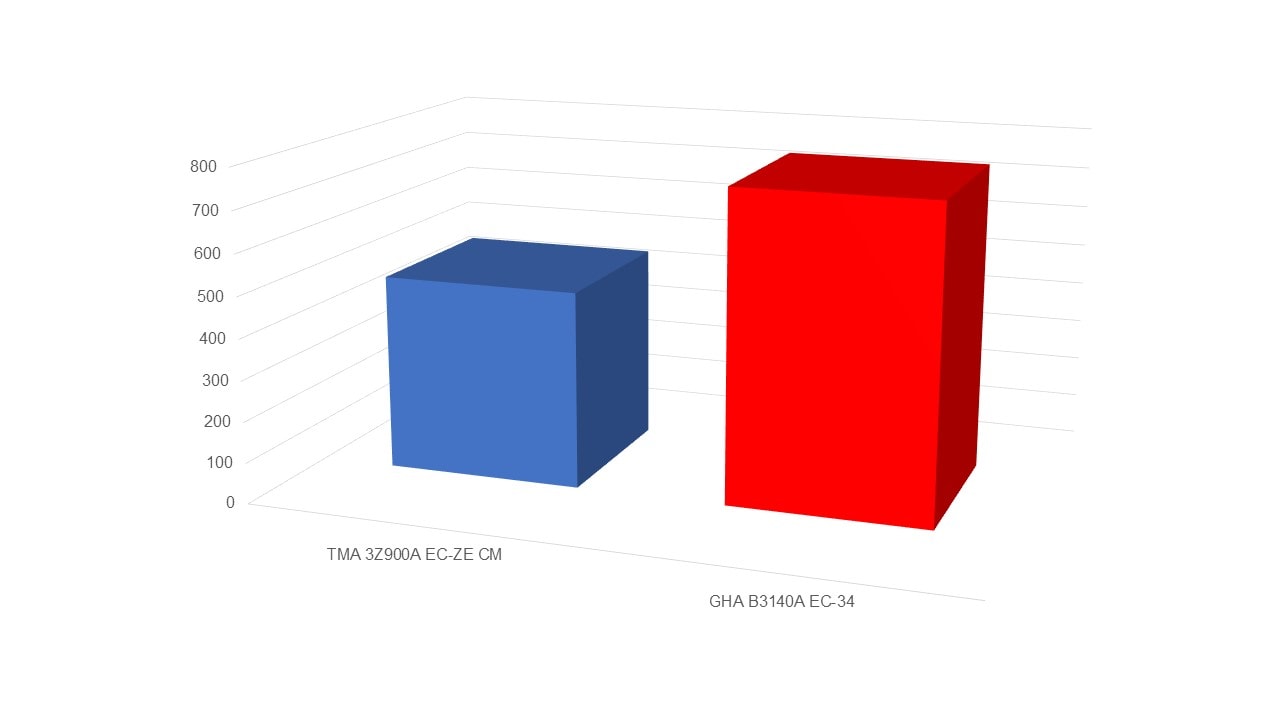

3. Lebensmittelindustrie

- Ort: Venetien

- Kunde: Bedeutender Weinkeller

- Systemfunktion: Konservierung und Pflege von Wein in den Tanks

- Benötigte Kühlleistung: 800 kW

- Ziel 1: Bewertung von Technologien zur signifikanten Reduzierung des Stromverbrauchs für das HLK-System

- Ziel 2: Erhöhung der Kühlkapazität zur Erweiterung der Produktion

| Model | GHA B3140 EC-34 | TMA 3Z900A EC-ZE CM |

| Type | Screw | Circlemiser |

| Gas | R134a | R1234ze |

| Cooling capacity (kW) | 1010 | 1040 |

| Nominal Power Input (kW) | 288 | 263 |

| EER (W/W) | 3.3 | 3.937 |

Geschätzter jährlicher Energieverbrauch: Vergleich zwischen aktuellem und geschätztem Verbrauch der neuen von Geoclima empfohlenen Maschine

4. Krankenhäuser

- Lage: Südlatium

- Kunde: ASL

- Anlagenfunktion: Kälteanlagenmodernisierung

- Benötigte Kühlleistung: 600 kW

- Ziel 1: Gruppierung kleinerer Kältemaschinen zu einer größeren

- Ziel 2: Bewertung von Technologien zur signifikanten Reduzierung des Stromverbrauchs für das HLK-System

| Model | TMA 2Z600A EC-ZE | TMA 2Z550A EC-ZE |

| Gas | R1234ze | R1234ze |

| Cooling capacity (kW) | 611 | 611 |

| Nominal Power Input (kW) | 161 | 165 |

| EER (W/W) | 3.8 | 6.106 |

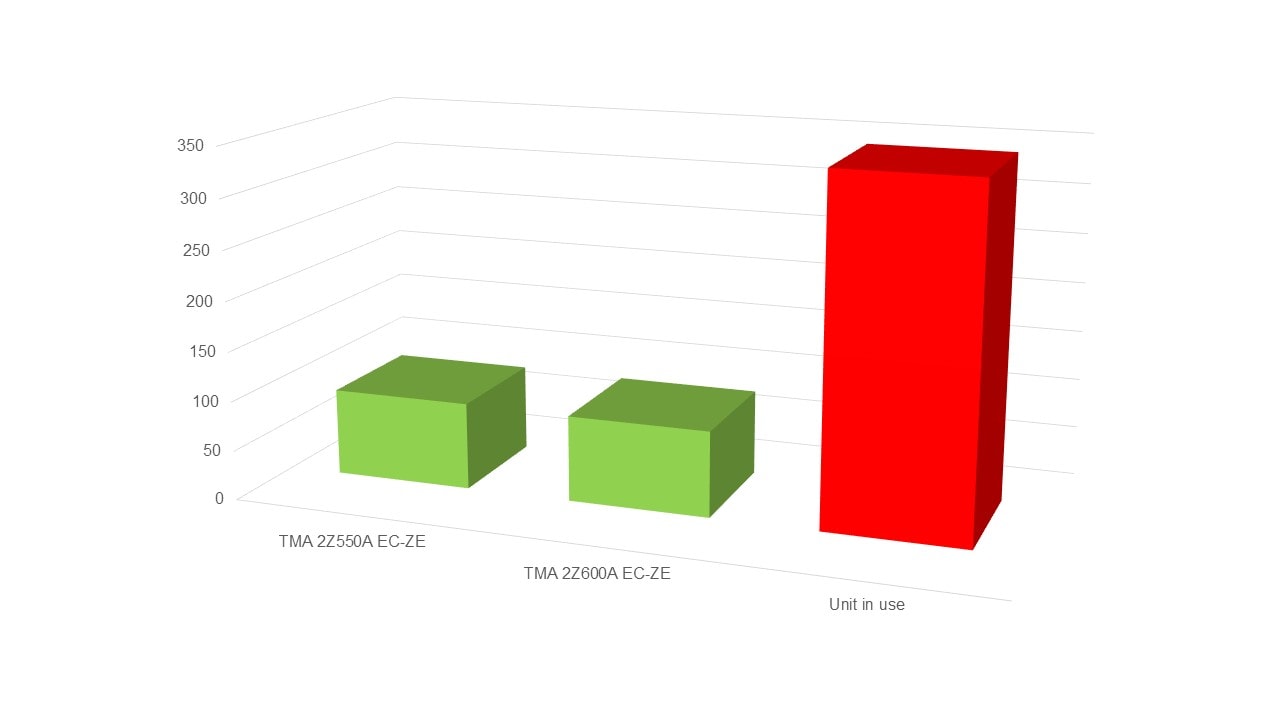

Annual estimated energy requirement: comparison between current machine consumption and that expected for the machines proposed by Geoclima

Energieeffizienzzertifikate (Weiße Zertifikate)

Mit „Weißen Zertifikaten“ (Energy Efficiency Certificates) meinen wir den Anreizmechanismus, der die erzielten Energieeinsparungen bei der Endenergienutzung belohnt.

Jede dazu verpflichtete Person oder Organisation (Strom- und/oder Gasverteiler mit mehr als 50.000 an sein Netz angeschlossenen Verbrauchern) erhält auf der Grundlage der gelieferten Strom- und/oder Methangasmenge jährlich ein Einsparziel, das durch die Umsetzung von Energieeffizienzmaßnahmen erreicht werden soll.

Die verpflichtete Partei kann die Energieeinsparung auf zwei Arten erzielen:

- Direkte Umsetzung der in den Mechanismus aufgenommenen Energieeffizienzprojekte

- Durch den Kauf von Energieeffizienzzertifikaten auf dem von der GSE organisierten Markt, die von anderen zugelassenen Stellen, wie z. B. zertifizierten Energiedienstleistern, oder von öffentlichen und privaten Endnutzern, die eine zertifizierte EGE erworben haben.

Geoclima ist zusammen mit seinen Partnern berechtigt

- Energieeffizienzprojekte im HLK-Bereich bei der GSE einzureichen und umzusetzen

- Durchführung der Projekte, Messung der Einsparungen

- die Ergebnisse der GSE vorzulegen, um Zertifikate zu erhalten, die Zertifikate auf dem Markt zu verkaufen und die Ergebnisse mit den Kunden zu teilen