Ein modernes Test Zentrum für höchste Genauigkeit

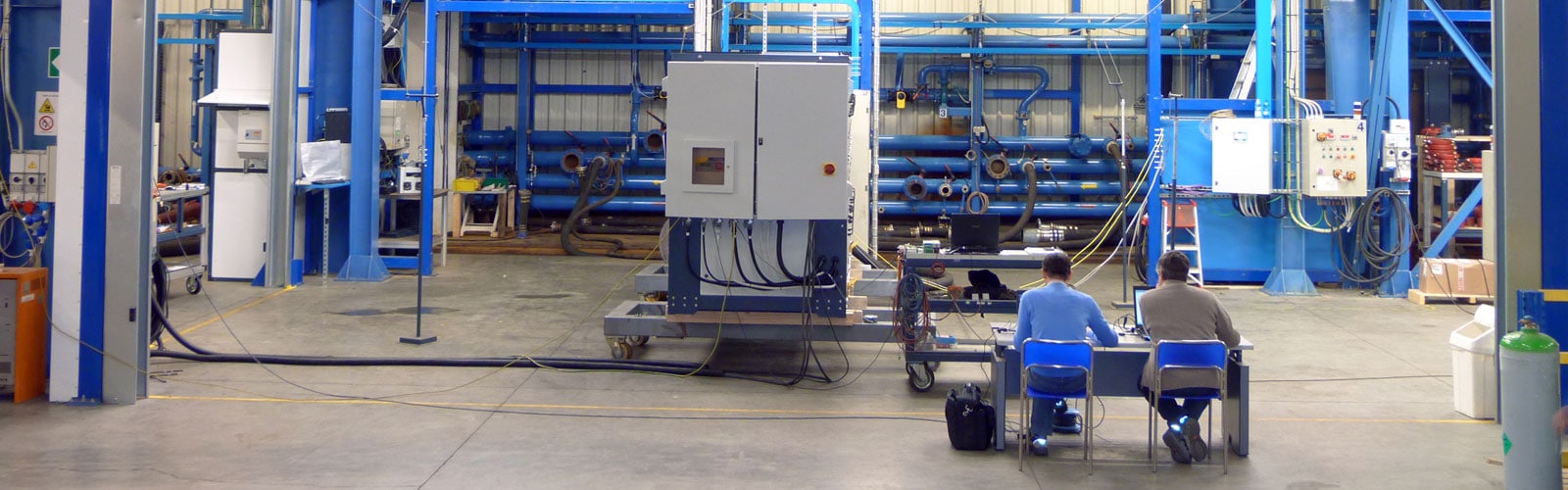

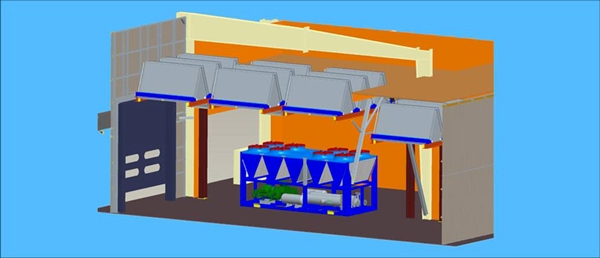

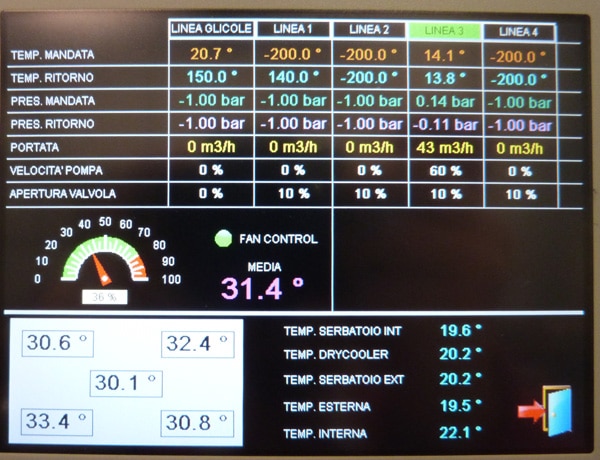

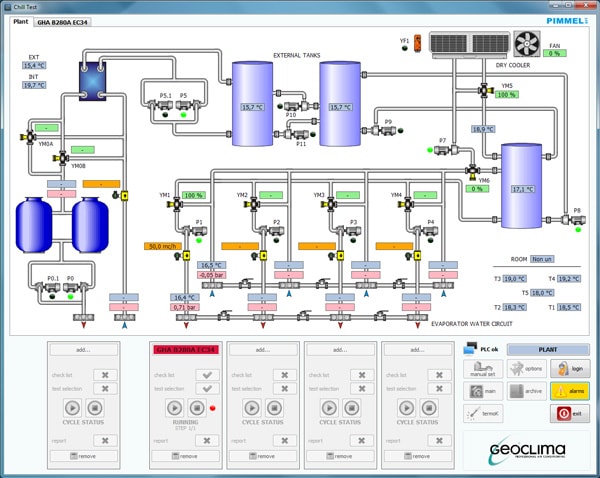

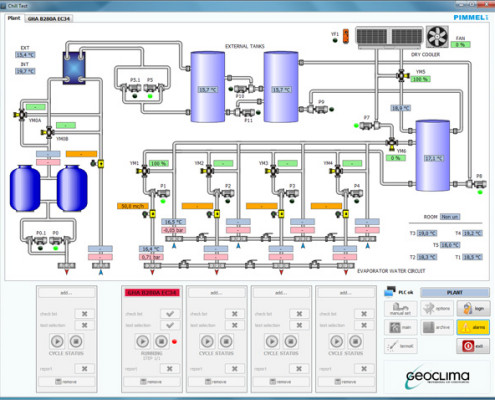

120 m2 unserer Fabrik sind für ein voll ausgerüstetes Test Zentrum belegt um unsere Flüssigkeitskühler durch Simulation der Umgebungsbedingungen in der Kammer, in der diese aufgestellt sind, zu testen. Der neue Prüfstand ist in der Lage einen Klima kontrollierten Raum für luftgekühlte Flüssigkeitskühler zu erreichen, bis zu einer max Umgebungstemperatur von 52 °C und min 0 °C. Dank der 400 Solarzellen die an das System angeschlossen sind, haben wir die elektrische Leistung bis 316 kW erhöht und sparen dadurch 33,7 % der Energiekosten ein. Weiterhin, haben wir Trockenkühler auf dem Dach des Testzentrums installiert, um während der Test, die produzierte Wärme zurückzugewinnen und um die Kontrolle der Umgebungstemperatur zu erhöhen: durch diese Möglichkeit, können wir die gewünschte Temperatur einhalten und sichern genaue und zuverlässige Tests zu. Es ist weiterhin möglich ein Gerät mit sehr niedrigen Verdampfungstemperaturen (-25 °C) und mit einer hohen Kälteleistung (1.2 MW luftgekühlt und 2.2 MW wassergekühlt) zu testen: dies ist dank der Installation eines Glykolkreislaufes und durch Einbau von neuen Pumpen und manuellen Mischventilen erreichbar. Durch das Computer System ist es möglich viele Betriebsweisen einzustellen, die die Effizienz und Zuverlässigkeit der gefahrenen Test maximieren:

- der Computer geregelte Arbeitsprozess des Gerätes ist in Übereinstimmung mit Eurovent und AHRI Bedingungen;

- aufzeichnen der erhaltenen Leistung;

- Selbsteinstellung des Systems entsprechend den Projektbedingungen.

Weiterhin, ermöglicht es das Computersystem Daten und Videos zu erreichen, die an eine Produktionsbox übertragen werden, wo der Produktionsleiter und seine Techniker jederzeit die Betriebsbedingungen des Geräte überprüfen können. Daten und Videos werden außerdem in den Besprechungsraum weitergeleitet, wo wir gemeinsam mit dem Kunden die Funktion und Leistung der Maschine diskutieren können.

Unsere “Aftersales” Abteilung stellt weiterhin zur Verfügung:

Monatliche und jährliche Berichte

Die gewichteten Durchschnittswerte des Anlagenbetriebes werden monatlich und jährlich festgehalten, durch aufzeichnen der Kälteleistung, elektr. Energieverbrauch, Kühlllast und Effizienz, als auch statistische Daten mit Alarmanzeige. Mit diesem Weg, ist es möglich die Anlageneffizienz zu analysieren und potentielle Wartungsprobleme vorwegzunehmen.

Inbetriebnahme und programmierte Test Prüfliste

Angezeigte Hinweise für Überprüfung und Wartungsanforderungen werden automatisch an unsere Kunden und an unsere “Aftersales” Abteilung geschickt. Die Häufigkeit der Wartungseinsätze und Erkennen von Mitteillungen ist POSITIVE ABHÄNGIG von der Größe des Gerätes. Diese Betriebsweise ist für eine ordentliche Inbetriebnahme und Anwendung des Gerätes wichtig.

Transparenz der Kosten und Restkredit

Zusammen mit dem MONATLICHEM BERICHT, können unsere Kunden an einem kleinen Bildschirm Details sehen über den Datentransfer vom Kunden eingerichtet (Fernverbindung durch ONBOARD) und am Gerät (Alarm Meldungen, Stand und andere Notierungen).

Null-Kosten Mitteilungen

Alle Kosten die sich aus dem Gerät herleiten sind Geoclima Ausgaben innerhalb der Gewährleistungszeit des Gerätes. Der Kunde hat nur die Summe zutragen, die sich aus der Fernverbindung über ON-BOARD und durch GSM ergibt, und um dies zu tun müssen sie einfach Ihren Kredit belasten der sich aus der ON-BOARD für die Fernverbindung ergibt.

Hohe Qualitäts Unterstützung

Die ON- BOARD Lizenzen sind immer kostenfrei (die Kunden müssen nur die erste Installation der Software bezahlen). Die „Aftersales“ Abteilung steht immer den Kunden zur Verfügung um volle technische Unterstützung zu leisten, immer FREI von Kosten.