Uno degli aspetti da tenere sempre in considerazione anche nell’industria HVAC riguarda la prevenzione di danni e deterioramento dei componenti.

In particolare, un processo di deterioramento che intacca spesso gli scambiatori di calore è la corrosione, che può portare anche a un calo delle prestazioni o al guasto.

Risulta perciò fondamentale fornire un’adeguata protezione al fine di evitare o per lo meno ritardare la corrosione e i suoi effetti.

Geoclima offre diversi tipi di rivestimento protettivo a seconda del tipo e del sito di installazione. Infatti, non tutte le applicazioni presentano un elevato rischio di corrosione e in questi casi non vi è la necessità di intervenire con rivestimenti speciali. In determinate condizioni ambientali e in particolari tipi di installazione, invece, vi è un elevato rischio di corrosione di cui bisogna tenere conto e che va contrastato.

In questo scenario è dunque molto importante partire da un corretta valutazione dell’ambiente e del tipo di installazione al fine di fornire la soluzione più adeguata e resistente.

CONDIZIONI CHE RICHIEDONO RIVESTIMENTI SPECIALI

Tra gli ambienti che presentano un elevato rischio di corrosione rientrano soprattutto le aree costiere e marine, le aree rurali, i centri con un elevato tasso di inquinamento, le zone industriali, le zone desertiche.

Dal punto di vista delle installazioni, invece, presentano un elevato rischio di corrosione le centrali elettriche, l’industria chimica, petrolchimica e petrolifera, l’industria di smaltimento rifiuti e gli impianti di depurazione.

Alcuni esempi di batterie non protette o con rivestimenti protettivi non adeguati:

Rivestimento a spray

Cataforesi

Altri rivestimenti anti corrosione

COS’È ELECTROFIN®

Per tutti i tipi di applicazioni e ambienti per i quali i rivestimenti protettivi standard risultano inadeguati, Geoclima è in grado di fornire uno speciale trattamento che offre la massima protezione dalla corrosione.

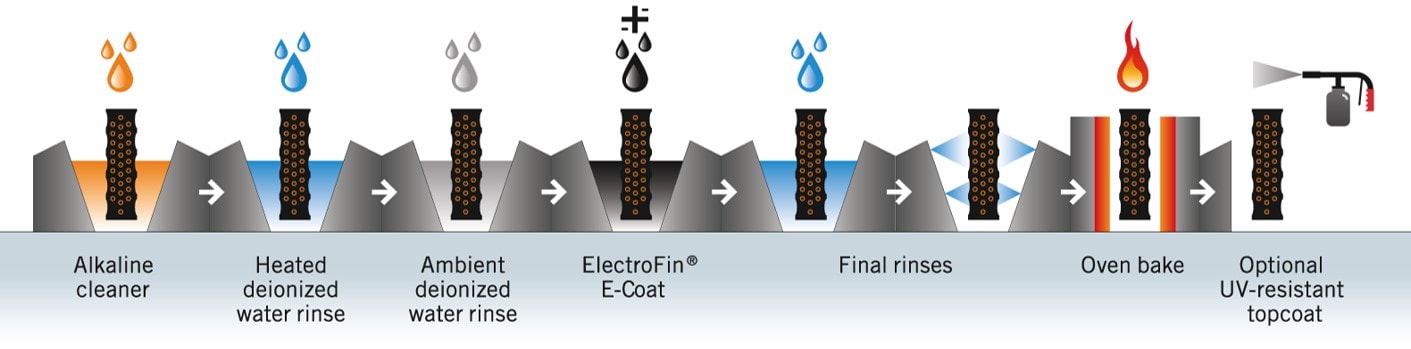

Si tratta di ELECTROFIN, processo di rivestimento per elettrodeposizione applicato in fabbrica tramite immersione totale, che garantisce la massima uniformità di copertura. La batteria viene immersa in una vasca all’interno della quale agisce da magnete e attrae su tutta la propria superficie le singole particelle di rivestimento. Il risultato è un rivestimento anticorrosione uniforme, sottile, flessibile e durevole.

A differenza di altri trattamenti che non riescono a rivestire l’intera superficie della batterie, soprattutto in presenza di geometrie particolarmente complesse come le batterie a micro-canali o a pacco alettato, la peculiarità di ELECTROFIN è invece proprio quella di rivestire in maniera uniforme il 100% della superficie.

Infine, nell’ultima fase del trattamento, le batterie vengono rivestite con uno strato finale anti UV: questo strato serve a proteggere il rivestimento ELECTROFIN dai raggi UV al fine di assicurare la massima durabilità e resistenza.

Come appaiono i rivestimenti standard e come appare ELECTROFIN:

Immersione catodica

Batteria Cu/Al

Immersione catodica

Batteria Cu/Cu

Verniciatura spray

Batteria Cu/Al

ELECTROFIN

Batteria Cu/Al

Confronto

Uno SWAAT test è stato effettuato su due scambiatori per testare la resistenza del trattamento ELECTROFIN applicato su scambiatore standard Cu/AL e confrontarla con una soluzione Cu/Cu tradizionale.

Questi sono i risultati:

Scambiatore Cu/Cu senza rivestimento – verifica dopo 1000 ore: la superfice del pacco alettato appare completamente ossidata

Scambiatore Cu/Al con trattamento ELECTROFIN – verifica dopo 35000 ore: assenza di danni o deterioramento

I vantaggi

- 100% di copertura della superficie trattata

- Massima uniformità

- Assenza di ostruzioni

- Nessuna perdita di efficienza

- Riduzione dei costi di manutenzione e sostituzione

- Maggiore resistenza e durabilità

Specifiche tecniche e prove di resistenza

| ASTM B117-97 | (Prova in nebbia salina) | ISO 9227 | Certificato @ 6.048 hrs |

| ASTM G85 | (Swaat test) | ISO 9227 | Testato 4.000 ore senza guasti |

| ASTM D3359-97 | (Prova di aderenza) | ISO 2409 | 5B Rating/0 European |

| AHRI 410 | (Riduzione trasferimento di calore) | below 1% | |

| ASTM D7091 | (Verifica dello spessore) | ISO 19840 | 0.6-1.2 ml / 15-30 µm |

| ASTM D870-02 | (Resistenza all’acqua) | ISO 2812-2 | oltre le 1000 ore |

| ASTM D2794-93 | (Resistenza agli urti) | ISO 6272-1 | 160 in/lbs direct |

| GM 9540P-97 | (Prove di corrosione accelerata) | 120 cicli | |

| MIL-STD-810F | Metodo 509.4 (sabbia e polvere) | ||

| LIMITI DI TEMPERATURA | -71 F to 325 F / -57°C to 163°C (dry load) | ||

| pH RANGE | 3 – 12 | ||

| C5 Mar.& C5 Ind.– Alta durabilità (>15 anni) | ISO 12944 | (per E-coat+UV) |

Guida alle sostanze chimiche (temperatura ambiente)

| Acetone | Cloro gas | Acido fluoridrico (*) | Metilisobutilchetone | Bisolfuro di sodio |

| Acido acetico | Acido cromico (*) | Perossido di idrogeno 5% | Iprite | Cloruro di sodio |

| Acetati (TUTTI) | Acido citrico | Solfuro di idrogeno | Naftolo | Ipoclorito di sodio sotto il 5% |

| Ammine (TUTTI) | Creosolo | Idrazina | Acido nitrico (*) | Idrossido di sodio sotto il 10% |

| Ammoniaca | Gasolio | Idrossilamina | Acido oleico | Idrossido di sodio sopra il 10% (*) |

| Idrossido di ammonio | Dietanolammina | Iodio | Acido ossalico | Solfato di sodio |

| Amminoacidi | Acetato di etile | Alcool isobutilico | Ozono | Acido stearico |

| Benzene | Alcool etilico | Alcool isopropilico | Acido perclorico | Saccarosio |

| Borace | Etere etilico | Cherosene | Fenolo 85% | Acido solforico 25-28% |

| Acido borico | Acido grasso | Acido lattico | Fosgene | Solfati (TUTTI) |

| Alcool butilico | Gas di fluoro | Lattosio | Fenolftalina | Solfuri (TUTTI) |

| Butilglicole | Formaldeide 27% | Acido laurico | Acido fosforico | Solfiti (TUTTI) |

| Acido butirrico | Fruttosio | Magnesio | Cloruro di potassio | Amido |

| Cloruro di calcio | Benzina | Acido maleico | Idrossido di potassio | Toluolo |

| Ipoclorito di calcio | Glucosio | Mentolo | Alcool propilico | Trietolammina |

| Tetracloruro di carbonio | Glicole | Metanolo | Alcool propilenico | Urea |

| Alcool cetilico | Etere glicolico | Cloruro di metilene | Acido salicilico | Aceto |

| Cloruri (TUTTI) | Acido cloridrico sotto il 10% | Metiletilchetone | Acqua salata | Xilene |

(*) ElectroFin non é idoneo in presenza di alte concentrazioni di: acido nitrico, ipoclorito di sodio, acido formico, acido fluoridrico, acido solforico

Descrizione generale – soggetta a modifiche

La presente lista di sostanze non tiene conto del “effetto mix”

Ambienti speciali

| Sito di installazione | Proprietà | Sostanze aggressive | Protezione ElectroFin |

|---|---|---|---|

| Centrali elettriche | Prodotti da combustione | Ossidi di zolfo (SOx), Ossidi di nitrogeno (NOx), Cloruri, Fluoruri, CO, Composti organici volatili | ECCELLENTE |

| Industria chimica | Emissioni di processo | Ammoniaca, Cloruri, NOx, SOx | ECCELLENTE |

| Impianti biocombustibi | Emissioni di processo | Ammoniaca, SOx, NOx, HC, Composti organici volatili | ECCELLENTE |

| Industria petrolifera | Petrolio, carburante, emissioni di processo | Ammoniaca, Cloruri, NOx, SOx, CO, Composti organici volatili | ECCELLENTE |

| Aeroporti | Prodotti da combustione | NOx, SOx, Cloruri | ECCELLENTE |

| Aree agricole | Fertilizzanti, composti organici | Ammoniaca, SOx, NOx | ECCELLENTE |

| Zone costiere, navi, mare aperto | Acqua salata | Cloruri, Zolfo | ECCELLENTE |

| Industria pesante | Polveri di carbonio | Zolfo, SOx, NOx | ECCELLENTE |

| Industria alimentare | Grasso, umidità dell’aria, detergenti | Cloro, acido, SOx, NOx | ECCELLENTE |

| Industria di smaltimento rifiuti | Particelle organiche sospese | Ammoniaca, Cenere volante, Cloruri | ECCELLENTE |

| Impianti di depurazione | Particelle organiche sospese | Zolfo, Ammoniaca | ECCELLENTE |

| Zone desertiche | Bassa umidità dell’aria | Sabbia | ECCELLENTE |

Il rivestimento protettivo ElectroFin è certificato in classe di alta durabilità (>15 anni) C5-M in zone marine e costiere e C5-I per le aree industriali. Si tratta della classe più alta di resistenza alla corrosione secondo la normativa ISO-12944.