Uno de los aspectos que siempre hay que tener en cuenta en el sector de la climatización es la prevención de daños y el deterioro de los componentes.

En particular, un proceso de deterioro que suele afectar a los intercambiadores de calor es la corrosión, que también puede provocar una disminución del rendimiento o un fallo.

Por lo tanto, es esencial proporcionar una protección adecuada para evitar o al menos retrasar la corrosión y sus efectos.

Geoclima ofrece diferentes tipos de revestimiento protector según el tipo y el lugar de instalación. De hecho, no todas las aplicaciones presentan un alto riesgo de corrosión y en estos casos no es necesario intervenir con revestimientos especiales. En cambio, en determinadas condiciones ambientales y tipos de instalación particulares, existe un alto riesgo de corrosión que debe tenerse en cuenta y contrarrestarse.

Por ello, es muy importante partir de una correcta evaluación del entorno y del tipo de instalación para ofrecer la solución más adecuada y resistente.

CONDICIONES QUE REQUIEREN REVESTIMIENTOS ESPECIALES

Entre los entornos con un alto riesgo de corrosión se encuentran las zonas costeras y marinas, las zonas rurales, los centros con un alto nivel de contaminación, las zonas industriales y las zonas desérticas.

En cuanto a las instalaciones, por el contrario, las centrales eléctricas, la industria química, petroquímica y petrolera, la industria de eliminación de residuos y las plantas de tratamiento de aguas residuales presentan un alto riesgo de corrosión.

Algunos ejemplos de baterías sin protección o con revestimientos de protección inadecuados:

Recubrimiento por spray

Cataforesis

Otros recubrimientos anticorrosivos

QUÉ ES EL ELECTROFIN®

Para todo tipo de aplicaciones y entornos para los que los revestimientos protectores estándar son inadecuados, Geoclima puede proporcionar un tratamiento especial que ofrece la máxima protección contra la corrosión.

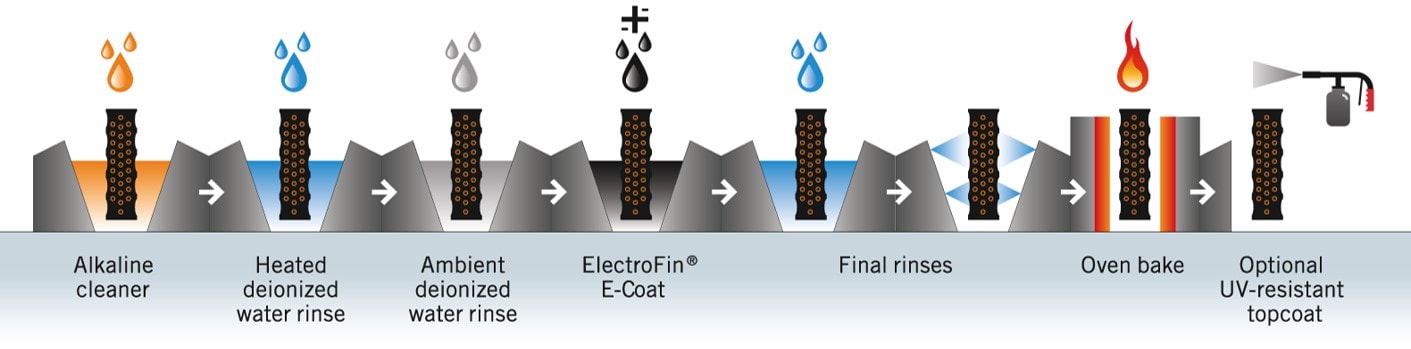

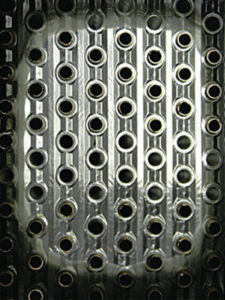

Se trata de ELECTROFIN, un proceso de recubrimiento por electrodeposición aplicado en fábrica por inmersión total, que garantiza la máxima uniformidad de cobertura. La batería se sumerge en un tanque en el que actúa como un imán y atrae las partículas individuales de revestimiento en toda su superficie. El resultado es un revestimiento anticorrosivo uniforme, fino, flexible y duradero

A diferencia de otros tratamientos que no logran recubrir toda la superficie de la batería, especialmente en el caso de geometrías especialmente complejas como las baterías de microcanales o de paquetes de aletas, la característica especial de ELECTROFIN es que recubre uniformemente el 100% de la superficie.

Finalmente, en la última etapa del tratamiento, las baterías se recubren con una última capa anti-UV: esta capa sirve para proteger el recubrimiento ELECTROFIN de la radiación UV para garantizar la máxima durabilidad y resistencia.

Cómo son los revestimientos estándar y cómo es ELECTROFIN:

Inmersión catódica

Batería de Cu/Al

Inmersión catódica

Batería de Cu/Cu

Pintura en spray

Batería de Cu/Al

ELECTROFIN

Batería de Cu/Al

Comparación

Se ha realizado un ensayo SWAAT en dos intercambiadores para comprobar la resistencia del tratamiento ELECTROFIN aplicado en un intercambiador Cu/AL estándar y compararlo con una solución Cu/Cu convencional.

Estos son los resultados:

Intercambiador de Cu/Cu sin revestimiento – control después de 1000 horas: la superficie del paquete de aletas aparece completamente oxidada

Intercambiador de Cu/Al con tratamiento ELECTROFIN – control después de 35000 horas: sin daños ni deterioro

Los beneficios

- Cobertura del 100% de la superficie tratada

- Máxima uniformidad

- No se obstruye

- No hay pérdida de eficiencia

- Reducción de los costes de mantenimiento y sustitución

- Mayor resistencia y durabilidad

Especificaciones técnicas y pruebas de resistencia

| ASTM B117-97 | Prueba de niebla salina | ISO 9227 | Certificado @ 6.048 horas |

| ASTM G85 | Prueba Swaat – Niebla Salina Modificada | ISO 9227 | Probado 4.000 horas sin fallos |

| ASTM D3359-97 | Prueba de adherencia | ISO 2409 | Calificación 5B/0 Europeo |

| AHRI 410 | Reducción de la transferencia de calor | por debajo del 1% | |

| ASTM D7091 | Prueba de espesor | ISO 19840 | 0.6-1.2 mils / 15-30 µm |

| ASTM D870-02 | Resistencia al agua | ISO 2812-2 | más de 1000 horas |

| ASTM D2794-93 | Resistencia al impacto | ISO 6272-1 | 160 in/lbs directo |

| GM 9540P-97 | Pruebas de corrosión acelerada | 120 ciclos | |

| MIL-STD-810F | Método 509.4 (arena y polvo) | ||

| LÍMITES DE TEMPERATURA | -71 F to 325 F / -57°C to 163°C (carga seca) | ||

| pH RANGE | 3 – 12 | ||

| C5 Mar.& C5 Ind.– Alta durabilidad (>15 años) | ISO 12944 | (for E-coat+UV) |