Eines der Aspekte welche immer bei HVAC Anlagen berücksichtigt werden sollte ist die Verhinderung von Beschädigungen und Verschlechterung der Komponenten.

Im besonderen, werden durch Korrosion die Wärmeausstauscher beeinflusst und können zu Leistungsverlusten und Betriebsstörungen führen.

Es ist daher sehr wichtig geeigneten Schutz zu gewährleisten um Korrosion zu vermeiden oder dass spätere Korrosionseinflüsse auftreten.

Geoclima kann verschiedene Beschichtungslösungen anbieten, entsprechend der Aufstellungssituation. Tatsache ist, nicht jede Anwendung unterliegt einem hohe Korrosionsrisiko und bei diesen Fällen ist keine spezielle Beschichtung erforderlich. Stattdessen, zeigen einige Umweltsituationen ein hohes Korrosionsrisiko, welches verhindert oder reduziert werden sollte.

Bei solchen Situationen durch Umwelt und Anwendung ist es notwendig die bessere widerstandsfähige Lösung anzuwenden.

BEDINGUNGEN DIE EINE SPEZIELLE BESCHICHTUNG ERFORDERN

Umwelteinflüsse die Geräte unter hohes Korrosionsrisiko stellen sind in: Küstengebieten und Meeresräumen, ländlichen Gebieten, verschmutzte Stadtgebiete, Industriegebiete, Wüstenzonen.

Aus der Sicht der Aufstellungssituation, sind nachstehende Anwendungen mit einem hohen Korrosionsrisiko verbunden: Kraftwerksanlagen, chemische, Öl und Gasindustrie, Abfall und Klärwerk Industrie.

Einige Beispiele für unbeschichtete oder mit geeigneter Beschichtung:

Besprühte Beschichtung

Kataphoresis

Andere korrosionsbeständige Beschichtungen

WAS IST ELECTROFIN®

Für alle Anwendungen und Umwelteinflüsse bei denen Standardbeschichtungen nicht geeignet sind, können wir bei Geoclima eine besondere Beschichtungsbehandlung anbieten, welche den höchsten und besten Korrosionsschutz bietet.

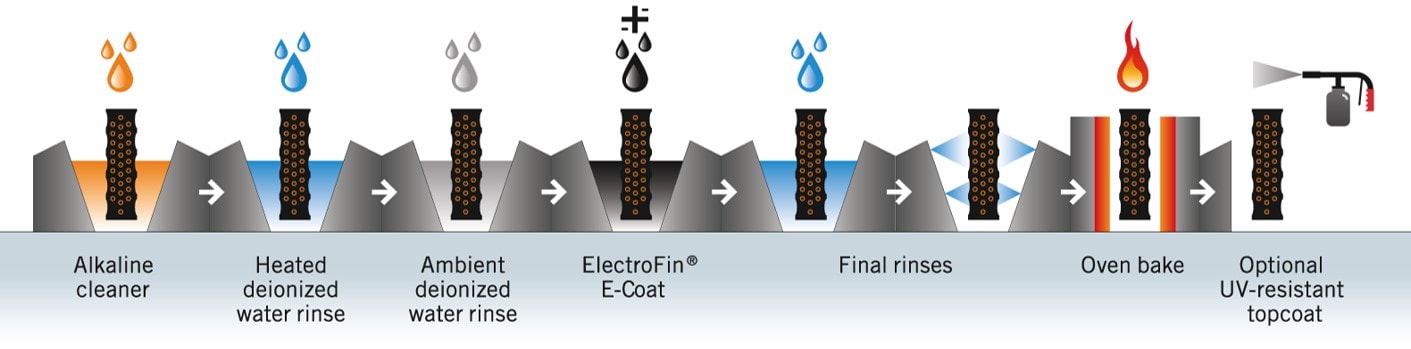

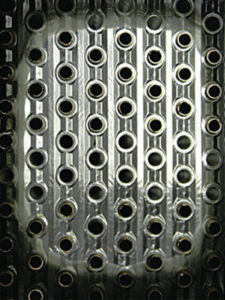

Diese spezielle Beschichtung ist ELECTROFIN, ein werksseitiger Elektrobeschichtungsprozess, welcher die komplette Bedeckung des Wärmeaustauschers garantiert. Der Wärmeaustauscher wird in ein Bad getaucht. Hier wirkt der Wärmeaustausucher wie ein Magnet und überzieht die Beschichtung auf jeder Fläche. Das Ergebnis ist eine dünne, flexible, feste, korrosionsbeständige Beschichtung.

Der Hauptvorteil bei dieser speziellen Beschichtung liegt darin, wobei andere Beschichtungsprozesse versagen die entsprechend Fläche zu bedecken, insbesonders bei Sonderstrukturen wie Microchannel oder Rohrlamellenwärmeaustauscher, ELECTROFIN Beschichtung dringt tief in 100% der Oberfläche der Wärmeaustauscher, bedeckt alle Ecken und füllt alle Spalten.

Zusätzlich hierzu, liefert die Endstufe bei dem ELECTROFIN Beschichtungsprozess ein Extra UV beständiges Topcoat: eine Schicht wird übersprüht und schützt die ELECTROFIN Beschichtung vor UV Strahlen und versichert Haltbarkeit und lange Lebensdauer für Wärmeaustauscher und Microchannel.

Wie gewöhnliche Beschichtungen und ELECTROFIN Beschichtung aussehen:

Standard – Kathodischer Schutz

Cu/Al Wärmeaustauscher

Standard – Kathodischer Schutz

Cu/Cu Wärmeaustauscher

Besprühung

Cu/Al Wärmeaustauscher

ELECTROFIN E- Beschichtung

Cu/Al Wärmeaustauscher

VERGLEICH

Salzbesprühungkorrosionsprüfung hat sich auf zwei Wärmetauscher durchgeführt worden, um die Korrosionsbeständigkeit von ELECTROFIN auf einem Cu/Al Standardwärmetauscher im Vergleich zu einer nicht behandelter Cu/Cu-Lösung zu testen.

Diese sind die Ergebnisse nach der Prüfung:

Cu/Cu-Wärmetauscher ohne Beschichtung – Inspektion nach 1000 Stunden: die Lamellenoberfläche und die Rohre erscheinen vollständig oxidiert

Cu/Al-Wärmetauscher mit ELECTROFIN Beschichtung – Inspektion nach 3.500 Stunden: kein Angriff ist sichtbar

VORTEILE VON ELECTROFIN

- 100% Abdeckung der Wärmeaustauscherfläche

- Maximale einheitliche Beschichtung

- Keine Beeinträchtigunge

- Kein Verlust der Betriebseffizienz

- Reduzierung von Wartung, Austausch und Betriebskosten

- Verlängerung Lebensdauer der Wärmeaustauscher

Technische Leistungsspezifikation

| ASTM B117-97 | (Salzbesprühung) | ISO 9227 | Zertifiziert @ 6.048 Stunden |

| ASTM G85 | (Swaat Prüfung – Modifizierte Salzbesprühung) | ISO 9227 | geprüft 4.000 Stunden ohne Ausfälle |

| ASTM D3359-97 | (Cross Hatch Adhesion) | ISO 2409 | 5B Rating/0 European |

| AHRI 410 | (Wärmeaustausch Reduzierung) | below 1% | |

| ASTM D7091 | (trocken Film Dicke) | ISO 19840 | 0.6-1.2 mils / 15-30 µm |

| ASTM D870-02 | (Wassereintauchen) | ISO 2812-2 | über 1,000 Stunden |

| ASTM D2794-93 | (Schlagfestigkeit) | ISO 6272-1 | 160 in/lbs direkt |

| GM 9540P-97 | (beschleunigt Korrosionsprüfung) | 120 Kreisen | |

| MIL-STD-810F | Methode 509.4 (Sand und Staub) | ||

| TEMPERATURGRENZEN | -71 F to 325 F / -57°C to 163°C (trocken Ladung) | ||

| pH Bereich | 3 – 12 | ||

| C5 Mar.& C5 Ind.– Höhe Haltbarkeit (>15 Jahre) | ISO 12944 | (für E-coat+UV) |

Chemischer Widerstands Leitfaden

| Azethon | Chlorgase | Flusssäure (*) | Methylisobutylkenton | Natriumhydrogensulfit |

| Essigsäure | Chromsäure (*) | Wasserstoffperoxid 5% | Senfgas | Natriumchlorid |

| Acetate (ALLE) | Citronensäure | Schwefelwasserstoff | Napthol | Natriumhypochlorit unter 5% |

| Amine (ALLE) | Kreosol | Hydrazin | Salpetersäure (*) | Natriumhydroxi unter 10% |

| Ammoniak | Dieselkraftstoff | Hydroxylamin | Ölsäure | Natriumhydroxid über 10% (*) |

| Ammoniakwasser | Diethanolamin | Iod | Oxalsäure | Natriumsulfat |

| Aminosäuren | Essigsäureethylester | Isobutanol | Ozon | Stearinsäure |

| Benzol | Ethanol | Isopropylalkohol | Perchlorsäure | Saccharose |

| Borax | Diethylether | Kerosin | Phenol 85% | Schwefelsäure 25-28% |

| Borsäure | Fettsäuren | Milchsäure | Phosgen | Sulfate (ALLE) |

| Butyl Alkohol | Fluorgas | Laktose | Phenolphthalein | Sulfide (ALLE) |

| Butyl Cellosolve | Formaldehyd 27% | Laurinsäure | Phosphorsäure | Sulfite (ALLE) |

| Buttersäure | Fruktose | Magnesium | Kaliumchlorid | Stärke |

| Calciumchlorid | Benzin | Maleinsäure | Kaliumhydroxid | Toluol |

| Calciumhypochlorit | Glukose | Menthol | Propylalkohol | Triethanolamin |

| Tetrachlormethan | Glykol | Methanol | Propylenglykol | Harnstoff |

| Cetylalkohol | Glycolether | Methylenchlorid | Salicylsäure | Essig |

| Chlorides (ALLE) | Salzsäure unter 10% | Butanon | Salzwasser | Xylene |

(*)ElectroFin ist NICHT geeignet bei hoher Konzentration von: Salpeter säure, Natriumhypochlorit, Methansäure, Flusssäure, Schwefelsäure, Natriumlage und andere.

Generelle Beschreibung – kann jederzeit geändert werden

Bitte beachten Sie – “Mischeffekt” ist nicht berücksichtigt

Spezifische Umgebung

| Installationsort | Eigenschaften | Aggressive Substanzen | ElectroFin Schutzun |

|---|---|---|---|

| Kraftwerke | Verbrennungsreststoffe | Schwefeloxide, Stickstoffoxide, Chloride, Fluoride, CO, Flüchtige organische Verbindungen (VOC) | EXZELLENT |

| Chemische Industrie | Prozessemissionen | Ammoniak, Chloride, NOx, Sox | EXZELLENT |

| Biokraftstoffwerke | Prozessemissionen | Ammoniak, SOx, NOx, HC, Flüchtige organische Verbindungen (VOC) | EXZELLENT |

| Petro-Industrie | Öl- und Schmierstoffee, Kraftstoffe, Prozessemissionen | Ammoniak, Chloride, NOx, SOx, CO, Flüchtige organische Verbindungen (VOC) | EXZELLENT |

| Flughäfen | Verbrennungsreststoffe | NOx, SOx, Chlorides | EXZELLENT |

| Landwirtschaft | Düngemittel, organische Verbindungen | Ammoniak, SOx, NOx | EXZELLENT |

| Schiffe, Offshore | Salzwasser Exposition | Chlorides, Sulphur | EXZELLENT |

| Schwerindustrie | Kohlestaub | Sulphur, SOx, NOx | EXZELLENT |

| Lebensmittelindustrie | Organische Fette, Luftfeuchte, Reinigungsmittel | Chlorine, acid, SOx, NOx | EXZELLENT |

| Müllverwertungsanlagen | Luftgebundene organische Partikel | Ammoniak, Fly ashes, Chlorides | EXZELLENT |

| Kläranlagen | Luftgebundene organische Partikel | Sulphur, Ammoniak | EXZELLENT |

| Wüsten | Niedrige Luftfeuchte | Sand | EXZELLENT |

ELECTROFIN Beschichtung ist für hohe Langlebigkeit (>15 Jahre) in C5 – Marine und C5- Industrie Umwelt, welches der höchsten möglichen Korrosions Klasse ISO-12944 entspricht.